فهرست مطالب

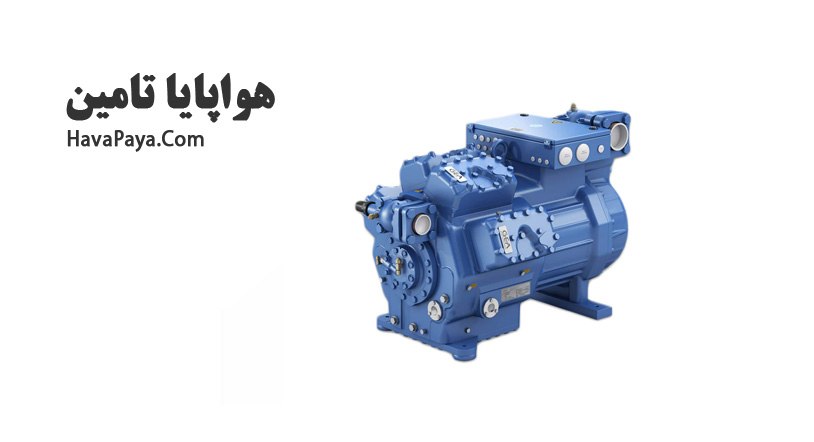

به چه چیزی کمپرسور برودتی گفته میشود؟

قبل از اینکه به سراغ معرفی انواع کمپرسورهای برودتی برویم؛ بهتر است که با مکانیزم کلی عملکرد آنها آشنا شوید و بدانید به طور کلی چگونه کار میکنند.

کمپرسور برودتی حجم گازها را کاهش میدهد و باعث افزایش فشار آنها میشود؛ در واقع این تجهیزات باصرف انرژی مکانیکی سیال یعنی همان مبرد را به داخل خود میکشند و فشردهاش میکنند؛ این کار باعث افزایش دمای مبرد میشود؛ بنابراین بعد از انجام آن سیال وارد فرآیند خنکسازی میگردد؛ در این فرآیند دمای سیال کاهش مییابد و آماده خروج از تجهیز برودتی میشود.

انواع کمپرسورهای برودتی چیست؟

کمپرسورهای برودتی براساس عملکردشان به انواع مختلفی تقسیمبندی میشوند که در ادامه معرفی آنها را انجام میدهیم و شرح مختصری در موردشان میدهیم.

- کمپرسورهای پیستونی ( رفت و برگشتی )

در واقع این کمپرسورها از یک پیستون متحرک برای مکش و فشردهسازی استفاده میکنند. هنگامی که پیستون حرکت میکند؛ حجم داخل موتور افزایش پیدا میکند و فشار کاهش مییابد؛ این کاهش فشار راه را برای ورود گاز به داخل کمپرسور را هموار میکند؛ از این نوع کمپرسورها بیشتر برای مصارف خانگی و همچنین در کولر های گازی استفاده میشود؛ البته در برخی از حوزههای صنعتی نیز به کار میرود.

- کمپرسورهای اسکرال( حلزونی)

برای اولینبار از این کمپرسورها در سال 1987 برای چیلرهای تراکمی 60 تن تبریدی با قدرت 1 تا 25 تن استفاده شد؛ این کمپرسورها سوپاپ مکش و دهش ندارند و دارای دو صفحه چرخشی متحرک و ثابت هستند؛ پس از ورود گاز از دو طرف صفحات، به طرف مرکز هدایت میشود و متراکم میشود تا از وسط صفحه خارج شود.

- کمپرسورهای گریز از مرکز

کمپرسورهای گریز از مرکز شامل دو پروانه یا دمنده هستند که قابلیت فشردهسازی حجم زیادی از گاز را دارند؛ این کمپرسور از نوع دینامیکی است و پایه اصلی کار آن انرژی جنبشی به شمار میآید.

- کمپرسورهای اسکرو ( پیچی )

این نوع از کمپرسورها را باید جزو موارد دوار به حساب آورد.؛ کمپرسورهای اسکرو (پیچی) توان تبرید 20 تا 300 تنی دارند و بازدهی آنها نسبت به کمپرسورهای پیستونی بیشتر و از کمپرسورهای گریز از مرکز کمتر است.

نکته اول: شیرهای سرویس کمپرسور

بسیاری از کمپرسورهایی که در سیستم های برودتی مورد استفاده قرار می گیرند. مجهز به یک شیر سرویس مکش و یک شیر سرویس دهش هستند. این شیرها به منظور نصب فشارسنج های سیستم در موارد نیاز و مجزاسای کمپرسور، از سایر بخش های سیستم در نظر گرفته شده اند.

کار کردن با این شیرها کار چندان دشواری نیست و تنها مستلزم رعایت برخی نکات می باشد که در ادامه به آن ها اشاره خواهیم نمود. یک شیر سرویس متداول از قسمت های زیر تشکیل شده است:

- اتصال خط

- اتصال کمپرسور

- ساقه شیر

- درگاه فشارسنج

این شیر ها در سه جهت می توانند قرار داده شوند. در صورتی که ساقه شیر در خارجی ترین محل ممکن قرار گرفته باشند، گفته می شود که شیر در وضعیت پشت قرار دارد. در این وضعیت درگاه فشارسنج بسته و شیر باز است. و این امکان را فراهم می آورد که مبرد در داخل سیستم جریان یابد.

در صورتی که ساقه شیر در داخلی ترین محل ممکن قرار داشته باشد گفته می شود که شیر در وضعیت جلو قرار گرفته است در این وضعیت درگاه فشار سنج باز و اتصال کمپرسور و خط مبرد بسته است.

در صورتیکه ساقه شیر بین وضعیت پشت و جلو قرار گرفته باشد. گفته می شود که شیر در وضعیت میانه قرار گرفته است. در این حالت تمامی سه اتصال درگاه فشار سنج، اتصال خط و اتصال کمپرسور باز هستند. این وضعیت شرایطی را فراهم می آورد که مبرد در داخل سیستم جریان یاد و فشار سیستم نیز از طریق درگاه فشارسنج، اندازه گیری شود. در هنگام قرار دادن شیر در وضعیت میانه، بهتر است ابتدا شیر را در وضعیت پشت قرار دهیم و سپس آن را آرام آرام و تنها در یک یا دو چرخش، به وضعیت میانه برسانیم.

هنگام باز کردن شیر سرویس، باید ازاطمینان حاصل نمود که کاملا محکم به کمپرسور و شیر فلکه متصل شده است . علاوه بر آن، باید بررسی نمود که آیا شیر سرویس مجهز به مهر کاسه مد است یا خیر.

بسیار از شیرهای سرویس مجهز به مهره نمد هستند. این مهره شرایط دست یابی به یک آب بندی بدون نشت را فراهم می آورد. این مهر معمولا از برنج ساخته می شود و در پایه ساقه شیر قرار دهده می شود. پیش از باز کردن ساقه شیر، این مهره باید به اندازه یک چهارم تا یک دور شل شود. چرا که عدم رعایت این نکته پیش از چرخاندن ساقه شیر ممکن است موجب ایجاد نشتی در شیر شود. پس از پااین کار بر روی ساقه شیر این مهره باید مجددا محکم شود.

هنگام باز و بسته کردن شیرهای سرویس، باید اطمنیان حاصل نمود که ابزار های کار مناسب مورد استفاده قرار می گیرد. بنابراین سعی بر آن نداشته باشید که شیر سرویس را با یک آچتار قابل تنظیم باز کنید چرا که احتمال آن وجود دارد که به لبه های ساقه شیر آسیب بزندی و بدین ترتیب شیر غیر قابل استفاده خواهد شد در صورتیکه ساقه شیر به سختی باز شود، باید با استفاده از یک چکش به آرامی به انتهای ساقه شیر ضربه بزنید با انجام این کار شیر باز خواهد شد. باز هم به خاظر داشته باشید که مهرا کاسه نمد را پیش از باز کردن ساقه شیر شل نمایید.

به خاطر داشته باشید که کلاهک درگاه سرویس و کلاهک ساقه شیر را پس از بستن درگاه شیر و برداشتن فشارسنج های تبرید تعویض نمایید. این کلاهک های دو هدف را تامین می کنند.

- به جلوگیری از نشت مبرد کمک می کننند

- از زنگ زدن و آسیب دیدن رزوه های شیرر سرویس جلوگیری به عمل می آورد.

پیش از شروع جوشکاری شیراز های سرویس مکش یا دهش باید اطمینان حاصل کنید که شیر در وضعیت میانه قرار گرفته باشد. در صورتیکه شیر در وضعیتی غیر از حالت میانه باشد، گرمای تولید شده در هنگام جوشکاری می تواند موجب آسیب دیدن پیستون غوطه ور داخلی و چسبیدن آن به جوش و به سطح نشیمن گاه داخل شیر گردد. در هنگام جوشکاری بهتر است به منظور جلوگیری از گرم شدن بیش از حد و آسیب دیدن شیر سرویس، آن را توسط یک پارچه مرطوب بپیچید. با این وجود اطمینان حاصل کنید که آب وارد سیستم نخواهد شد.

در پایان باید گفت که کار کردن با این شیرها بسیار ساده است. تنها باید نکات گفته شده در این متن را به منظور دست یابی به عملکرد بدون اشکال شیر به خاطر داشته باشید.

نکته دوم: مشخصات کمپرسور

تکنیسین های سرویس در هنگم انتخاب کمپرسور برای سیستم های تبرید باید چندین عامل را در نظر بگیرند. برخی از این عوامل عبارتند از نوع مبرد مورد استفاده در سیستم، دمای تقطیر و تبخیر، نوع کابرد سیستم( در دماهای بالاف متوسط و یا پایین)، گشتاور و راه اندازی و ظریفیت مورد نیاز سیستم

در اکثر مواقع در هنگام خرید یک کمپرسور، مشاهده می شود که ظرفیت آن برحسب اسب بخار بیان شده است. اسب بخار شیوه مناسبی برای بیان ظرفیت کمپرسور نیست، ظرفیت کمپرسور باید بر حسب BTU/h که معیار دقیق تری است بیان شود.

برگه های مشخصات کمپرسور همواره ظرفیت کمپرسور را بر حسب BTU/h مشخص می کنند. استفاده از توان کمپرسور اطلاعات مفیدی را در اختیار نخواهد گذاشت. باید به خاطر داشت که ظرفیت کمپرسور بر مبنای نوع مبرد مورد استفاده، دمای تقطیر وتبخیر فهرست می شود.

بنابراین در هنگام انتخاب کمپرسور باید توجه داشت کمپرسوری انتخاب شود که با شرایط طراحی سیستم مطابقت داشته باشد.

ظرفیت کمپرسور معمولا در یک دوره زمانی بیان می شود. به طور معمول این دوره زمانی یک ساعت در نظر گرفته می شود. بدین ترتیب که ظرفیت BTU/h 10,000 به معنی آن است که ظرفیت کمپرسور در هر یک ساعت برابر با 10,000 BTU است. هنگام فهرست کردن ظرفیت کمپرسور، در اکثر مواقع بخش در ساعت حذف می شود ولی باید توجه داشت که در این صورت نیز دوره زمانی مورد نظر همان یک ساعت در نظر گرفته می شود مگر آن که خلاف آن گفته شده باشد. در صورتی که ظرفیت کمپرسور در دوره زمانی دیگری مانند دقیقه و یا شبانه روز در نظر گرفته شده باشد، در این صورت ظرفیت کمپرسور باید به این صورت بیان شود. به عنوان مثال اگر ظرفیت کمپرسور در هر دقیقه برابر با 400 BTU باشد، این ظرفیت باید به صورت 400 BTU/min بیان شود.

انتخاب گشتاور راه اندازی صحیح نیز، یکی دیگر از الزاماتی است که باید در نظر گرفته شود و تضمین کننده آن خواهد بود که کمپرسور به طور صحیح راه اندازی خواهد شد. الزامات گشتاور راه اندازی، بر چگونگی عکس العمل فشارهای مکش و دهش در زمان خاموش بودن کمپرسور استوار است. در صورتی که فشار مکش و دهش در هنگام خاموشی کمپرسور با یدگیر مساوی باشد، مانند زمانی که سیستم از لوله مویین به عنوا کنترل ماده مبر استفاده می کند، نیاز به گشتاور راه اندزی پایینی خواهد بود.

در صورتی که فشار های مکش و دهش در هنگام خاموش بودن کمپرسور با یکدیگر مساوزی نباشند، مانند زمانی که شیر انبساطی حرارتی استاندارد مورد استفاده قرار گرفته است، در این صورت گشتاور راه اندازی بالایی باید برای به کار انداختن کمپرسور به کار گرفته شود.

تکنسین ها علاوه بر موارد فوق باید اطمینان حاصل کنند که کمپرسور انتخاب شده برای کار با مبرد مورد استفاده در سیستم طراحی شده است. با توجه به آن که امروزه مبردهای گوناگونی در صنعت مورد استفاده قرار می گیرند. رعایت این نکته از اهمیت زیادی برخوردار خواهد بود.

برخی اوقات بعضی از کمپرسور ها برای کار با بیش از یک نوع مبرد طراحی شده اند و بدین ترتیب انتخاب کمپرسور مناسب را کمی راحت تر می کند. روغن تبریدی که استفاده می شود نیز باید مورد نظر قرار گیرد و اطمینان حاصل شود که برای مبرد مورد نظر و آن کابرد خاص مناسب است.

انتخاب صحیح کمپرسور کار چندان چیچیده ای هم نیست. بلکه تنها مستلزم داشتن درگ و آگاهی از طراحی سیستم و مشخصات و ویژگی های گوناگونی است که جهت نیل به هدف مورد نظر باید در کنار یکدیگر برآورده شوند.

نکته سوم: گرمشدن بیش از حد کمپرسور

یکی از دلایل اصلی خرابشدن کمپرسورهای سیلندر پیستونی که در دمای بسیار بالایی کار میکنند، گرمشدن بیش از حد آنها است

یک کمپرسور سیلندر که در دمای بسیار بالایی کار میکند، مطمئنا خیلی زودتر از حالت معمول از کار خواهد افتاد. تکنسینهای سیستمهای برودتی باید به این مسئله توجه خاصی داشته باشند. داغترین محل در همه سیستمهای تبرید در بخش دهش، صفحه شیر داخلی سر کمپرسور است. اندازهگیری دمای دقیق این بخش برای تکنسین چندان ساده نیست. با این وجود اندازهگیری دمای خط دهش در فاصله تقریبی 6 اینچ از خروجی کمپرسور نیز معیار مناسبی برای دمای درگاه تخلیه خواهد بود. اندازهگیری دما در نقطه یادشده تقریبا 50 تا 75 درجه فارنهایت با دمای بین بخش دهش و فاصله 6 اینچی خط دهش اختلاف خواهد داشت. به عنوان مثال اگر دمای خط دهش 175 درجه فارنهایت اندازهگیری شده باشد، نشاندهنده آن است که دمای درگاه دهش کمپرسور بین 225 تا 250 درجه فارنهایت خواهد بود.

برای اینکه یک کمپرسور سیلندر پیستونی به درستی کار کند، دمای درگاه دهش آن نباید از 300 درجه فارنهایت تجاوز نماید. این بدین معنی است که دمای خط دهش نباید از 225 درجه فارنهایت تجاوز نماید. در دماهای بین 300 تا 320 درجه فارنهایت در داخل کمپرسور، روغن تبرید به مرور خاصیت روانکاری خودش از دست خواهد داد و در نتیجه موجب ساییدگی زودرس سیلندر و پیستون کمپرسور خواهد شد. در دماهای بالاتر از 350 درجه فارنهایت، روغن تبرید تجزیه میشود و موجب تسریع در سایش و ورودی آلایندهها به سیستم خواهد شد. به محض تجزیه روغن کمپرسور خیلی زود از کار خواهد افتاد.

اگر کمپرسور بسیار داغ شده است، چندین دلیل میتواند داشته باشد:

- نسبت تراکم بالا

- دمای بالای گاز برگشتی

- سرمایش خارجی نامناسب

نسبت تراکمهای بالا موجب میشود، فشار مکش پایینتر از حد معمول بیاید و یا فشار دهش از حد معمول تجاوز کند. تغییر در فشار مکش نسبت به تغییر فشار دهش، تأثیر بیشتری برروی نسبت تراکم کمپرسور بر جای خواهد گذاشت. بنابراین لازم است تا فشار مکش را در بالاترین مقدار ممکن نگه داشت.

دلایلی که میتوانند منجر به پایینآمدن فشار مکش شوند عبارتند از :

- اندازه نامناسب اجزا

- معیوببودن یا تنظیم نادرست وسیله اندازهگیری( مانند شیر انبساط حرارتی)

- کمبود شارژ مبرد

- مسدودشدن خشککنها یت صافیها

- افت فشار بیش از حد خط مکش

باوجود آنکه تغییر در فشار دهش به اندازه تغییر در فشار مکش برروی نسبت تراکم کمپرسور تأثیرگذار نخواهد بود، ولی بازهم میتواند تأثیرات چشمگیری در نسبت تراکم بر جای بگذارد. بنابراین نگهداشتن فشار دهش در محدوده شرایط کارکرد طبیعی، همواره از اهمیت بالایی برخوردار خواهد است.

دلایل زیر میتواند منجر به فشار دهش بالا شوند:

- کثیفبودن کویلهای کندانسور

- کوچکبودن اندازه خط دهش

- مسدودشدن و یا برگشت مجدد هوای کندانسور

- کارکرد نامنظم فن کندانسور

- شارژ بیش از حد مبرد

- وجود مواد غیرقابل تقطیر در سیستم

- کوچکتر بودن کندانسور از اندازه موردنیاز

بسیاری از سیستمهای تبرید بزرگتر که مجهز به کنترلکنندههای الکترونیکی نیز هستند، به طور خودکار دمای خط دهش را کنترل میکنند. این سیستمهای همچنین در صورت تجاوز دما از 225 درجه فارنهایت به مالک سیستم یا متصدی مربوطه هشدار میدهند. ذکر این نکته حایز اهمیت است که صرفنظر از این که دمای خط دهش چگونه کنترل میشود، کنترل این دما باید همواره به عنوان یکی از مراحل مهم سرویس سیستم تبرید مورد توجه قرار گیرد.

هر تکنسین در هنگام سرویس تمامی سیستمهای برودتی، همواره باید دمای خط دهش را در فاصله 6 اینچی از خروجی کمپرسور کنترل نماید و در صورتی که دما بالاتر از 225 درجه فارنهایت باشد به دنبال علت مشکل و رفع آن باشد.

نکته چهارم: شدت جریان اسمی کمپرسور

در هنگام عیبیابی کمپرسور، اندازهگیری شدت جربان عبوری از آن یکی از گامهایی است که میتواند مشخص کننده کارکرد صحیح کمپرسور باشد. سوالی که مطرح میشود این است که تکنیسن چگونه میتواند دریابد که شدت جریان عبور مقدار درستی است؟ بهترین روش برای تعیین شدت جریان صحیح در هر کمپرسور، مراجعه به جدول مشخصات آن کمپرسور است.

سازنندگان کمپرسور به طور معمول اطلاعات و مشخصات کمپرسورهای تولید خود را به بازار عرضه میکنند. این اطلاعات ممکن به صورت جدول یا نمودار باشد. جدول مشخصات کمپرسور، شدت جریان صحیح کمپرسور را در شرایط کارکرد مختلف فهرست میکند. جهت استفاده از این اطلاعات تکنسین باید از دمای تبخیر، دمای تقطیر و ولتاژ کمپرسور آگاهی داشته باشد. یک تکنسین بااستفاده از بااستفاده از جدول کمپرسور قادر است شدت جریان صحیح کمپرسور را تعیین نموده و بااستفاده از اطلاعات اقدام به عیبیابی کمپرسور و سیستم نماید.

دستیابی به اطلاعات این جداول ممکن است کمی وقتگیر باشد، ولی باید توجه داشت که آگاهی از شدت جریان صحیح کمپرسور، مزایای بسیاری دارد و از جمله موجب صرفهجویی در زمان عیبیابی سیستم میشود. علاوه بر آن امروز بااستفاده از اینترنت، دسترسی به اطلاعات یادشده سادهتر نیز شده است.

اکثر سازندگان کمپرسور، شدت جریان اسمی کمپرسور و شدت جریان بار اسمی را برروی آن حک میکنند. با این وجود تکنسین نمیتواند از این مقادیر برای تعیین شدت جریان صحیح کارکرد استفاده کند. شدت جریان اسمی در واقع یک مقدار ریاضی محاسبه شده است. سازنده کمپرسور باید جهت تعیین حداکثر شدت جریان دایمی کمپرسور مجموعهای از آزمایشها موردبررسی قرار دهد.

لازم به ذکر است، برخی از سازندگان کمپرسورها از قبیل کوپلند و کارلیل در محاسبات خود از ضرایب دیگری استفاده میکنند. در صورتی که شدت جریان اسمی به دست آید، باید تعیین شود که کمپرسور در چه شدت جریانی دچار آسیب میشود و این مقدار باید جهت تعیین فیوز و قطعکننده مدار الکتریکی و اندازه سیم مورداستفاده قرار بگیرد.

اظهار نظر دربارهی اینکه آیا کمپرسور در شدت جریان اسمی خوب یا بد است، صحیح نیست، چراکه این موضوع هیچ ارتباطی به این نخواهد داشت که در شرایط مختلف چه شدت جریانی از کمپرسور عبور خواهد کرد.

هنگام اندازهگیری شدت جریان کمپرسور باید اطمینان حاصل کنید که تنها شدت جریان واقعی کمپرسور را اندازهگیری نمایید. از روی مدار الکتریکی محلی را انتخاب نموده و کمپرسور را از سایر بارهای دیگر از قبیل، موتور بادبزن تقطیرکننده مجزا نمود. لازم به ذکر است که اندازهگیری شدت جریان عبوری از کمپرسور زمانی موردنیاز است که قصد داشته باشید از کارکرد صحیح کمپرسور اطمینان حاصل کنید.

عیبیابی یک کمپرسور معیوب اغلب نیازمند دقت نظر فراوان است. چراکه اغلب اوقات ممکن است این طور به نظر برسد که مشکل به وجود آمده از کمپرسور سیستم است، در حالی علت چیز دیگری است. استفاده از شدت جریان عبوری یک کمپرسور به تکنسینها در عیبیابی و بررسی کمپرسورهای کمک فراوانی میکند. هرچند که بدین منظور تکنسین باید از شدت جریان صحیح کمپرسور آگاهی داشته باشد تا قادر به تصمیمگیری صحیح باشد.

نکته پنجم: راهکارهایی برای تعویض یک کمپرسور نامشخص

وضعیتی را در نظر بگیرید که برای سرویس یک خنککننده فرخوانده میشوید. محصولات مختلفی در خنککننده قرار دارد و دمای محفظه آن 60 درجه فارنهایت است. مشتری نگران محصولات خنککننده است و نگران آن است که خنککننده در اسرع وقت تعمیر شود. پس از بررسیهای لازم شما به این نتیجه میرسید که کمپرسور معیوب است، ولی متوجه میشود که کارت مشخصات کمپرسور و واحد تقطیر، هردو مفقود شدهاند یا خوانا نیستند. در این وضعیت شما میدانید که باید کمپرسور جدیدی را مورد استفاده قرار دهید، ولی از اینکه چه کمپرسوری باید به کار گرفته شود، اطمینانی ندارید. آگاهی داشتن از چگونگی انتخاب کمپرسورها و اواپراتورها میتواند شما را در حل این مشکل یاری دهد.

به طور کلی کمپرسورها برمبنای ظرفیت اسمی، بااستفاده از یک مبرد خاص در دمای تبخیر مرجع خواهند داشت، انتخاب میشوند که این ظرفیت براساس BTU در ساعت بیان میشود. لازم به ذکر است که در هنگام طراحی و راهاندازی اولیه سیستم، این معیار طراحی پس از انجام محاسبات گرمایی موردنیاز برای محصولات توسط مهندسان فروش و یا پیمانکاران اجرایی تعیین میشود.

علاوه بر موارد فوق، مهندسان فروش یا پیمانکاران اجرایی وظیفه انتخاب نوع اواپراتور مورد استفاده برای هر کاربرد خاص را نیز برعهده دارند. اواپراتوری که برای سیستم انتخاب میشود باید به منظور کارکرد صحیح سیستم با کمپرسور همخوانی داشته باشد.

بنابراین در صورتی که ظرفیت اواپراتور مشخص باشد، به راحتی میتوانیم ظرفیت کمپرسور را تعیین کنیم. بدین صورت که با مراجعه به صفحه مشخصات اواپراتور، میتوانیم ظرفیت موردنظر را براساس تغییر دمای طراحیشده تعین کنیم. تغییر دمای طراحیشده عبارت است از اختلاف دمای بین اواپراتور و محفظه. تغییر دمای معمولا برای دمای 10 تا 15 درجه فارنهایت طراحی میشود. علاوه بر آن شما میتوانید با واحد فروش یا سازنده اواپراتور تماس گرفته و از ظرفیت اسمی اواپراتور که برابر با ظرفیت موردنیاز کمپرسور خواهد بود، اطلاع پیدا کنید.

به محض آنکه ظرفیت اسمی مشخص شود، دمای اواپراتور باید تعیین شود. این دما معمولا از کمکردن اختلاف دمای طراحیشده از خنکترین دمای محفظه به دست میآید.

به عنوان مثال دمای محفظه در خنکترین حالت باید برابر با 35 درجه فارنهایت باشد، بنابراین لازم است تا دمای تبخیر بین 20 تا 25 درجه فارنهایت باشد.

در مرحله بعد باید نوع مبرد مورداستفاده در سیستم مشخص شود. در این مرحله نیز باید نوع مبرد مورداستفاده در سیستم مشخص شود. در این مرحله نیز به دلیل آنکه صفحه صفحه مشخصات کمپرسور در دسترس نیست و یا غیرقابل خواندن است، باید راهی جایگزین برای تعیین نوع مبرد مورداستفاده بیابیم.

برای دستیابی به این هدف دو روش، زیر میتواند مورداستفاده قرار گیرد:

روش اول : استفاده از شیر انبساط حرارتی. بدین صورت که شماره مدل شیر انبساط حرارتی مورداستفاده سیستم میتواند مشخص کند که چه نوع مبردی در سیستم مورداستفاده قرار گرفته است.

روش دوم: انجام یک آزمایش فشار در حال رکود در کندانسور یا گیرنده. در صورتی که یک مبرد اشباعشده در هریک از این تجهیزات وجود داشته باشد، نوع مبرد مورداستفاده در سیستم را میتوان از مقایسه دمای محیط اطراف این تجهیزات با فشار خواندهشده توسط فشارسنجها تعیین نمود.

لازم به ذکر است برای انتخاب درست یک کمپرسور علاوه بر موارد فوق، اطلاعات بیشتری موردنیاز خواهد بود. از جمله اینکه ولتاژ موردنیاز و مشخصات الکتریکی کمپرسور نیز باید مشخص باشد. بدین منظور میتوان بااندازهگیری ولتاژ اعمالشده به کمپرسور معیوب و بررسی نوع اجزای استارت و راهاندازی مورداستفاده در آن اطلاعات موردنیاز را به دست آورد. در صورتی که کمپرسور معیوب از یک خازن راهاندازی استفاده میکرده است، معمولا بهتر است که آن را با کمپرسوری تعویض کنیم که از تجهیزات جانبی مشابهی استفاده میکند.

با دنبالکردن مراحل فوق ملاحظه خواهید کرد که ظرفیت اسمی کمپرسور، دمای تبخیر، نوع مبرد مورداستفاده در سیستم و مشخصات الکتریکی کمپرسور در اختیار شما خواهند بود و بدین ترتیب میتوانید کمپرسور مناسبی را انتخاب کنید.

پروژه نصب سیستم برودتی و کمپرسور برودتی

فرض کنید که برای سرویس تجهیزاتی فراخوانده میشود و قرار است باتوجه به اطلاعاتی که از مشاهدهها و بررسیهای انجامشده برروی سیستم به دست میآورید و همچنین مشکلی که برای کاربر ایجادشده است، محمتملترین عامل بروز مشکل را شناسایی کنید.

باتوجه به اطلاعات موجود تصور میکنید که علت بروز مشکل چیست؟

پاسخ: محتملترین علت بروز این مشکل معیوببودن شیر انبساط حرارتی است. علت این امر بالابودن سطح فوق گرما در خروجی اواپراتور و سردسازی به نسبت بالا در خروجی کندانسور است. پیش از تعویض شیر انبساط حرارتی ابتدا آن را برای دستیابی به سطح فوقگرمای موردنظر تنظیم کنید. به عنوان برخی از دلایل غیرمعمول دیگری که ممکن است نشانههای مشابهی داشته باشد، میتوان به وجود رطوبت، آلودگی یا چربی در شیر انبساط حرارتی، کوچکبودن شیر انبساط حرارتی برای کاربرد موردنظر و یا مسدودبودن خط متعادلسازی خارجی( اگر این خطر در سیستم مورداستفاده قرار گرفته باشد) اشاره نمود.

تجهیزاتی که نیاز به سرویس دارند:

سردکننده بزرگ تجاری با کندانسور هوایی

مشکل به وجود آمده:

عدم تأمین بار سرمایشی موردنیاز

اطلاعات به دست آمده از مشاهدات و بررسیهای انجامشده:

- بادبزن اواپراتور و کندانسور در حال کار هستند

- کمپرسور کار نمیکند

- ولتاژ اعمالی به کمپرسور 110 ولت اندازهگیری شده است

پس از قطع ولتاژ مقادیر مقاومتهای اندازهگیریشده بین ترمینالها به شرح زیر است:

- ترمینال مشترک به ترمینال راهاندازی: بینهایت

- ترمینال مشترک به ترمینال کارکرد: 3/1 اهم

- ترمینال راهاندازی به ترمینال کارکرد: بینهایت

فرهاد راد

سلام

به نظر میاد در دو بخش آخر شرکتها و پروژه ها در ایران، موارد ذکر شده کاملا غیرمرتبط هستند.

جعفر امینی

Love it! Thanks a lot!

جلال هاشمی

دستخوش

ابوالفضل جنتی

سلام وخدا قوت خدمت همکاران گرامی

مقاله بسیار کامل ومفید بود..خیلی خیلی ممنون بابت این همه وقتی که گذاشتین🙏🙏🙏

محمدحسن رحمتی

منابع این مطلب کجاست؟ 😍😍😍

بهروز صدر

سایتتون محشرههههه 😍😍😍

منصور سلطانی

خیلی ممنون بابت تیم حرفه ایی کمپرسور هواپایا

، ده جا کمپرسور رو بردیم بلد نبودن درست کنن واقعا تعمیر اساسی کردن کمپرسور ما رو با تشکر از همه شما

میلاد سرمد

ممنون از اطلاعات مفیدتون

ابراهیم خادمی

من اگه بخوام یه پمپ باد یخچالی برای رنگ آمیزی و میخ کوب یا منگنه کوب بادی بسازم به چه وسایلی نیاز دارم؟

میثم باهنر

میتونیم توی سایت شما مطلب بنویسیم؟ 😍😍😍

یدالله افشار

با چیلر صنعتی ممکنه دمای زیر صفری تامین کرد؟